انقلاب نانو امولسیون ها؛ وقتی قطرات نانومتری آینده ی غذا و دارو را می سازند

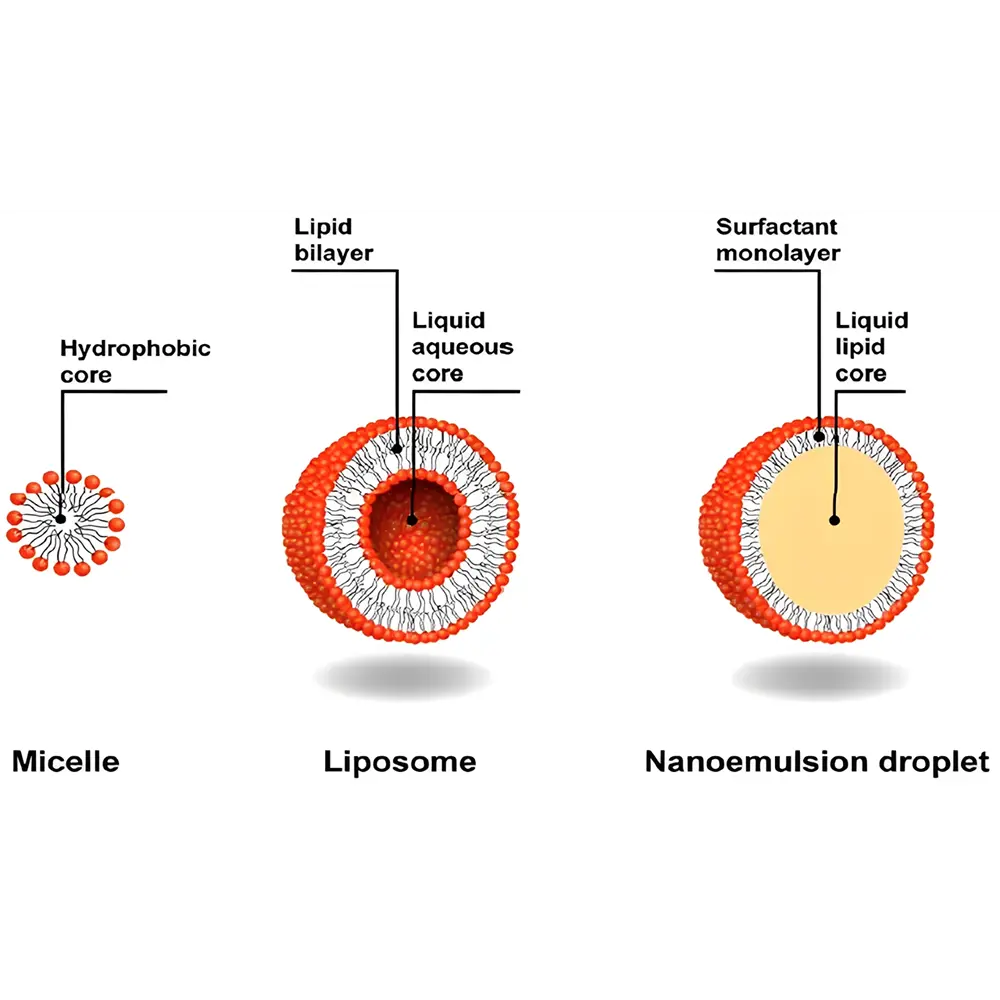

امولسیون، سامانهای ناهمگن و متشکل از دو مایع غیرقابل امتزاج است که یکی از آنها بهصورت قطرات ریز در دیگری پراکنده میشود. هنگامی که اندازهٔ این قطرات در محدودهٔ نانومتری، معمولاً بین ۲۰ تا ۲۰۰ نانومتر باشد، سامانه بهعنوان نانوامولسیون شناخته میشود. نانوامولسیونها برخلاف سامانههای خودپایدار، ماهیتی غیرتعادلی دارند و برای تشکیل آنها باید انرژی مکانیکی یا حرارتی قابل توجهی اعمال شود. به دلیل اندازهٔ بسیار کوچک قطرات، این سامانهها ظاهری شفاف یا نیمهشفاف داشته و از پایداری بالای سینتیکی برخوردارند.

ویژگیهای ساختاری منحصربهفرد نانوامولسیونها نسبت به امولسیونهای معمولی، آنها را برای کاربرد در صنایع مختلف—بهویژه صنایع غذایی—به گزینهای ارزشمند تبدیل کرده است. یکی از مهمترین کاربردهای نانوامولسیونها در صنایع غذایی، ریزپوشانی و کنترل رهایش ترکیبات زیستفعال و فراسودمند مانند رنگها، اسانسها و ویتامینها است. این سامانهها امکان محافظت بهتر از ترکیبات حساس، افزایش زیستفراگیری و بهبود پایداری آنها را فراهم میکنند. در این مقاله، ضمن معرفی ساختار و ماهیت نانوامولسیونها، مروری بر روشهای تولید، مزایا و کاربردهای آنها در فرمولاسیون مواد غذایی ارائه شده است.

امولسیونها در سادهترین تعریف، تعلیقهای کلوئیدی با حداقل دو مایع غیرقابل امتزاج هستند و به صورت سامانههای نامتعادل شکل میگیرند؛ بنابراین تشکیل آنها نیازمند صرف انرژی است. ساختار امولسیون شامل قطرات پراکندهٔ یک فاز—معمولاً فاز داخلی یا معلق—در یک فاز پیوسته است. بر اساس اندازهٔ قطرات، امولسیونها را به دستههای میکرو، نانو/مینی و ماکرو تقسیم میکنند. امولسیونهایی با قطر ذرات حداکثر حدود ۵۰۰ نانومتر از نظر بسیاری از محققان در گروه نانوامولسیون قرار میگیرند. اندازه و توزیع اندازهٔ قطرات نقش تعیینکنندهای در ویژگیهایی مانند پایداری، رئولوژی، رنگ، بافت و شفافیت امولسیونها دارد؛ به همین دلیل پایش و کنترل دقیق این پارامترها هنگام تولید ضروری است.

نانوامولسیونها عمدتاً به دلیل اندازهٔ بسیار کوچک و توزیع یکنواخت قطرات، شفاف یا نیمهشفاف دیده میشوند و پایداری سینتیکی قابل توجهی در برابر پدیدههایی مانند ترسیب، خامهای شدن، ادغام و لختهشدن دارند. همچنین گرانروی آنها معمولاً پایین است و به همین دلیل در کاربردهای غذایی و دارویی بسیار مورد توجه قرار گرفتهاند. روشهای گوناگونی برای تولید نانوامولسیونها وجود دارد که هر یک از آنها، ویژگیهای فیزیکی، پایداری و عملکرد سامانه را تحت تأثیر قرار میدهد.

در مواد غذایی معمولاً امولسیونها شامل دو فاز آب و روغن هستند. اگر آب فاز پیوسته باشد و روغن بهصورت قطرات ریز در آن پخش شود، امولسیون از نوع روغن در آب است؛ در حالی که اگر روغن فاز پیوسته باشد و آب فاز پراکنده را تشکیل دهد، امولسیون آب در روغن خواهد بود. این سامانهها بهطور ذاتی پایداری محدودی دارند، اما با استفاده از مواد فعال سطحی میتوان پایداری آنها را افزایش داد. این ترکیبات که به نام امولسیفایر شناخته میشوند، با کاهش کشش بینسطحی در مرز میان دو فاز، موجب تثبیت قطرات و جلوگیری از ادغام آنها میشوند.

در فرایند تشکیل امولسیون، اولین مرحله پخش یکنواخت یک مایع در مایع دیگر است. استفاده از روشهای مکانیکی مانند همزدن یا همگنسازی، سبب افزایش تعداد قطرات و در نتیجه افزایش سطح کل آنها میشود؛ این فرایند انرژی زیادی میطلبد. حضور امولسیفایر مناسب در این مرحله اهمیت دارد، زیرا با کاهش کشش سطحی، مقدار انرژی لازم برای تشکیل قطرات ریز را کاهش داده و از بههمپیوستن مجدد آنها جلوگیری میکند. نوع امولسیفایر، غلظت آن، روش اختلاط و دمای فرایند، همگی بر اندازهٔ نهایی قطرات اثرگذارند.

از نظر ساختاری، امولسیفایرها ترکیبات آمفیفیل هستند؛ یعنی شامل بخشهای قطبی هیدروفیل و بخشهای غیرقطبی هیدروفوباند. به همین دلیل در مرز بین فاز آب و روغن قرار گرفته و سطح قطرات را با یک لایهٔ پایدار میپوشانند. امولسیفایرهای قطبی تمایل بیشتری به فاز آبی داشته و معمولاً امولسیونهای روغن در آب را تثبیت میکنند؛ در مقابل امولسیفایرهای غیرقطبی به فاز روغنی جذب شده و امولسیونهای آب در روغن را پایدار میسازند. یکی از معیارهای مهم برای تعیین عملکرد این مواد، عدد HLB یا تعادل هیدروفیل–لیپوفیل است که رفتار امولسیفایر را در محیط مشخص میکند.

امولسیفایرهای مورد استفاده در صنایع غذایی شامل پروتئینهای طبیعی، استرولها، فسفاتیدها و ترکیبات سنتزی مختلف هستند. یک امولسیفایر مناسب باید علاوه بر قابلیت پایداریبخشی مطلوب، غیرسمی، بدون بو، بیطعم و پایدار در شرایط مختلف فرایندی باشد و استفاده از آن از نظر مقررات غذایی مجاز باشد. همچنین در بسیاری از کاربردها لازم است این ترکیبات با سایر اجزای فرمولاسیون غذایی مانند اسیدیته، نمکها و کربوهیدراتها سازگار باشند.

بهطور کلی، درک دقیق رفتار امولسیونها و نانوامولسیونها برای طراحی فرمولاسیونهای غذایی پیشرفته ضروری است و کنترل اندازهٔ قطرات و نوع امولسیفایر نقش کلیدی در ایجاد پایداری و کارایی این سامانهها دارد.

۳. نانوامولسیونها

نانوامولسیونها نوعی از امولسیونها هستند که قطرات تشکیلدهندهٔ آنها در محدوده نانومتری قرار دارند، معمولاً بین ۲۰ تا ۲۰۰ نانومتر. در منابع علمی، این سامانهها گاهی با عناوینی مانند مینیامولسیون، امولسیونهای فوقریز یا امولسیونهای زیرمیکرون نیز معرفی میشوند. قطرات بسیار ریز نانوامولسیون باعث میشود که این سامانهها با چشم غیرمسلح شفاف یا نیمهشفاف دیده شوند و در برابر پدیدههایی مانند ترسیب، ادغام یا خامهای شدن پایداری قابل توجهی داشته باشند. به عبارت دیگر، نانوامولسیونها امولسیونهای واقعی با قطراتی بسیار کوچک هستند و از نظر ظاهری شباهت زیادی به میکروامولسیونها دارند، اما برخلاف میکروامولسیونها که سامانههای ترمودینامیکی پایدار محسوب میشوند و در حالت تعادلی هستند، نانوامولسیونها سامانههایی غیرتعادلی و سینتیکی پایدار هستند. این بدان معناست که نانوامولسیونها بهطور طبیعی تمایل دارند به فازهای تشکیلدهندهٔ خود جدا شوند، اما در شرایط مناسب میتوانند برای مدت طولانی، حتی چندین سال، پایداری فیزیکی خود را حفظ کنند. ویژگیهای منحصر به فرد این سامانهها، آنها را برای کاربردهای صنعتی، بهویژه در صنایع دارویی و آرایشی، بسیار جذاب کرده است. با توجه به اهمیت عملکرد و پایداری نانوامولسیونها، مطالعات اخیر بر بهینهسازی روشهای تولید و کنترل ویژگیهای آنها تمرکز کردهاند تا بتوان نانوامولسیونهایی با قطرات بسیار یکنواخت و پایدار ایجاد کرد.

۴. تجهیزات مربوط به تولید نانوامولسیونها

فرایند امولسیونسازی نانوامولسیونها معمولاً شامل دو مرحله اصلی است. در مرحله اول، قطرات بزرگتر با اعمال انرژی مکانیکی یا دیگر روشها شکسته میشوند تا مساحت سطح ویژه افزایش یافته و قطرات به قطرات کوچکتر تبدیل شوند. در مرحله دوم، مواد فعال سطحی یا امولسیفایرها در سطح مشترک فازها مستقر میشوند تا علاوه بر تثبیت قطرات، از ادغام دوباره آنها جلوگیری شود.

برای مرحله اول، تجهیزات مختلفی بهکار گرفته میشوند که شامل مخلوطکنهای ساده، مخلوطکنهای با سرعت برشی بالا، همگنسازهای با فشار بالا، همگنسازهای دارای حرکت گردابی، میکروفلوئیدایزرها، همگنسازهای فراصوت و آسیابهای کلوئیدی (روتور-استاتور) هستند. در مطالعات آزمایشگاهی و بیشتر فرایندهای صنعتی، تولید نانوامولسیون به صورت دو مرحلهای بیشترین کارایی را دارد؛ ابتدا با یک دستگاه مانند روتور-استاتور، یک امولسیون درشت با قطرات نسبتاً بزرگ تشکیل میشود، سپس با استفاده از تجهیزات دیگر مانند همگنسازهای فشار بالا، قطرات کوچکتر شده و به اندازه نانو میرسند. این روش باعث میشود که کنترل اندازه و توزیع قطرات بهتر انجام شده و پایداری نانوامولسیون افزایش یابد.

۵. روشهای تولید نانوامولسیونها

ویژگیهای فیزیکی و شیمیایی نانوامولسیونها مانند پایداری، رئولوژی، رنگ، ظاهر و بافت، به اندازه و توزیع قطرات و همچنین روش و شرایط تولید بستگی دارد. نانوامولسیونها بهطور خودبهخودی تشکیل نمیشوند و برای تولید آنها نیاز به اعمال انرژی مکانیکی، حرارتی یا انرژی شیمیایی ناشی از ترکیبات استفادهشده است. بنابراین، بهینهسازی فرایند تولید و انتخاب ترکیبات مناسب نقش بسیار مهمی در دستیابی به نانوامولسیونهای پایدار و یکنواخت دارد. اهداف اصلی این بهینهسازی شامل کاهش حداکثری اندازه قطرات، حداقل کردن بسپاشیدگی (Polydispersity) و افزایش پایداری سینتیکی است.

بهطور کلی، تولید نانوامولسیونها به دو روش دستهبندی میشود: امولسیونسازی با انرژی پایین و امولسیونسازی با انرژی بالا. در روش اول، که گاهی آن را «میکروامولسیونسازی» نیز مینامند، نانوامولسیونها از طریق انتقال فازی یا تغییر دما و ساختار ایجاد میشوند و معمولاً در دمای ثابت یا با تغییر ساختار فاز به دست میآیند. این روش شامل تکنیکهایی مانند امولسیونسازی غشایی، خودبهخودی، جانشینسازی حلال، معکوس شدن امولسیون و معکوس شدن فاز است. مزیت اصلی این روش، مصرف انرژی پایین و امکان ایجاد نانوامولسیونهای شفاف و پایدار است، اما محدودیت آن نیاز به مقادیر زیاد سورفاکتانت و حساسیت بالا نسبت به نوع و نسبت امولسیفایرهاست.

در مقابل، روش امولسیونسازی با انرژی بالا، قابلیت کنترل دقیق توزیع اندازه قطرات و تولید نانوامولسیونهایی با ویژگیهای متنوع و قابل استفاده صنعتی را فراهم میکند. در این روش از تجهیزات مکانیکی مانند آسیابهای کلوئیدی، همگنسازهای فشار بالا و همگنسازهای فراصوت استفاده میشود. به ویژه همگنسازهای فراصوت، توانایی بالایی در کاهش اندازه قطرات، کاهش بسپاشیدگی و افزایش پایداری نانوامولسیونها دارند. این تجهیزات با ایجاد امواج مکانیکی شدید، برش و کاویتاسیون ایجاد میکنند که موجب شکستن قطرات بزرگ و توزیع یکنواخت آنها در فاز پیوسته میشود.

نانوامولسیونها علاوه بر کاربردهای غذایی و دارویی، در صنایع آرایشی، عطرسازی و حتی در تحویل هدفمند داروهای زیستی کاربرد دارند. ویژگیهای فیزیکی و شیمیایی آنها بهطور مستقیم با انتخاب امولسیفایر، نسبت فازها و شرایط تولید مرتبط است و طراحی دقیق این پارامترها میتواند کارایی و پایداری نانوامولسیون را به طور چشمگیری افزایش دهد.

۶. سازوکارهای پایداری امولسیونها

یکی از مهمترین ویژگیها در ارزیابی امولسیونها، پایداری آنهاست. میزان پایداری هر سامانهٔ امولسیونی به عوامل متعددی بستگی دارد، از جمله نوع و غلظت عوامل امولسیونکننده، نیروهای بینابینی موجود در سطح قطرات فاز پراکنده، اندازهٔ قطرات، گرانروی فاز پیوسته و اختلاف چگالی فازهای پراکنده و پیوسته. به طور کلی، چهار سازوکار اصلی در ایجاد پایداری امولسیونها نقش دارند: پایداری الکترواستاتیکی، پایداری فضایی (Steric stability)، پایداری ناشی از ذرات جامد و پایداری به واسطه افزایش گرانروی فاز پیوسته.

پایداری الکترواستاتیکی زمانی ایجاد میشود که بارهای الکتریکی موجود در سطح قطرات فاز پراکنده موجب ایجاد نیروهای دافعهای شوند که از نزدیک شدن و ادغام قطرات جلوگیری میکند. پایداری فضایی زمانی رخ میدهد که درشتمولکولها، مانند بیوپلیمرها یا زیستبسپارها، در سیستم حضور داشته باشند. این مولکولها به سطح قطرات جذب شده و بخش اعظم ساختار هیدراتهٔ خود را در فاز آبی نگه میدارند، به گونهای که یک مانع فیزیکی بین قطرات ایجاد شده و از ادغام آنها جلوگیری میکند. علاوه بر این، جذب ذرات ریز جامد در سطح مشترک فازهای پراکنده و پیوسته نیز با ایجاد تعادل انرژی، میتواند پایداری اضافی برای امولسیون فراهم کند. همچنین، افزایش گرانروی فاز پیوسته، حرکت آزاد قطرات را محدود کرده و به افزایش پایداری کمک میکند. این مکانیسمها در کنار هم موجب میشوند که نانوامولسیونها بتوانند برای مدت طولانی، حتی سالها، پایداری سینتیکی قابل توجهی داشته باشند.

۷. سازوکارهای ناپایداری امولسیونها

در یک سامانهٔ امولسیونی، ذرات فاز پراکنده همواره در حرکت هستند و به طور مداوم با یکدیگر برخورد میکنند. در اثر این برخوردها، سه حالت ممکن است رخ دهد: قطرات بدون تغییر از یکدیگر جدا شوند، قطرات با حفظ یک لایهٔ نازک به هم بچسبند، یا قطرات به هم جوش خورده و یک قطرهٔ بزرگتر ایجاد کنند. به هم چسبیدن و یکی شدن قطرات منجر به تسریع پدیدههایی مانند تهنشینی یا خامهای شدن فاز پراکنده میشود و در نهایت باعث ناپایداری و شکستن امولسیون میگردد.

ناپایداری امولسیونها میتواند ناشی از یکی یا ترکیبی از چند مکانیسم باشد، از جمله: جمعشدن قطرات (Aggregation)، ادغام قطرات (Coalescence)، تغییر توزیع قطرات ناشی از تهنشینی یا خامهای شدن (Creaming/Sedimentation)، انتشار مولکولی (Ostwald ripening) و برگشت فاز (Phase inversion). در نانوامولسیونها، انتشار مولکولی به عنوان اصلیترین عامل ناپایداری شناخته میشود. این پدیده زمانی رخ میدهد که قطرات کوچکتر در نزدیکی قطرات بزرگتر قرار گرفته و به دلیل اختلاف پتانسیل شیمیایی جذب قطره بزرگتر شوند. برای جلوگیری از این پدیده، تمام قطرات فاز پراکنده باید از نظر اندازه تقریباً یکسان (Monodisperse) باشند.

با این حال، ریز بودن اندازه قطرات نانوامولسیونها موجب میشود که حرکت براونی ذرات غالب شود و نرخ انتشار مولکولی بیش از سرعت تهنشینی یا خامهای شدن باشد. به همین دلیل، نانوامولسیونها در برابر تشکیل رسوب یا خامهای شدن بسیار پایدارتر هستند. این ویژگیها باعث میشوند که نانوامولسیونها حتی در طولانیمدت نیز ساختار خود را حفظ کنند و کاربرد گستردهای در صنایع غذایی، دارویی و آرایشی داشته باشند.

۸. مزایای نانوامولسیونها

ریز بودن قطرات و ویژگیهای منحصر به فرد نانوامولسیونها نسبت به امولسیونهای معمولی، مزایای متعددی ایجاد میکند. از جمله این مزایا میتوان به طولانی بودن دورهٔ پایداری فیزیکی، جلوگیری از خامهای شدن و تهنشینی، و امکان انتقال مؤثر ترکیبات فعال اشاره کرد. قطرات بسیار کوچک، سطح ویژه بالایی دارند که موجب افزایش نفوذپذیری و کارایی به عنوان سامانههای انتقالی میشود.

همچنین، برخلاف میکروامولسیونها که معمولاً به مقادیر بالای سورفاکتانت نیاز دارند، نانوامولسیونها در حضور غلظت پایینتر امولسیفایرها تشکیل میشوند که این ویژگی موجب کاهش هزینه و سمیت احتمالی میشود. ریز بودن قطرات همچنین باعث افزایش پایداری سینتیکی و کاهش بسپاشیدگی (Polydispersity) میشود و امکان دستکاری دقیق خواص رئولوژیکی و فیزیکی امولسیون را فراهم میآورد.

به دلیل این ویژگیها، نانوامولسیونها بهطور گسترده در صنایع غذایی، دارویی، آرایشی، و سامانههای تحویل هدفمند دارو مورد استفاده قرار میگیرند و میتوانند ترکیبات حساس مانند ویتامینها، اسیدهای چرب امگا، اسانسها و ترکیبات فعال زیستی را به شکل پایدار و کارآمد انتقال دهند. این مزایا، نانوامولسیونها را به یک سامانهٔ پیشرفته و قابل تنظیم برای کاربردهای صنعتی و تحقیقاتی تبدیل کرده است.

۹. کاربردهای نانوامولسیونها

در سالهای اخیر، فناوری نانو بهطور گسترده در صنایع مختلف جایگاه ویژهای پیدا کرده و سهم قابل توجهی از بازار جهانی را به خود اختصاص داده است. در این میان، نانوامولسیونها بهعنوان یکی از سامانههای کاربردی فناوری نانو، نقش مهمی در ریزپوشینهسازی و کنترل رهایش ترکیبات فراسودمند مانند داروها، رنگها، اسانسها و ویتامینها در صنایع غذایی ایفا میکنند. عملکرد اصلی نانوامولسیونها مبتنی بر آمادهسازی نانوذرات پراکنده با استفاده از یک تکپار (منومر) قابل پلیمریزاسیون است که قطرات آن بهعنوان نانوراکتورهای کوچک عمل میکنند و امکان کنترل دقیق بر واکنشها و رهایش ترکیبات فعال را فراهم میآورند.

در صنایع غذایی، نانوامولسیونها برای فرمولاسیون نوشیدنیها و مواد غذایی غنیشده با ترکیبات فراسودمند مانند کوآنزیم Q10، لیکوپن، لوتئین، بتا-کاروتن، اسیدهای چرب امگا-۳، ویتامینهای A، D3 و E، فیتواسترولها و ایزوفلاونها به کار میروند. این سامانهها امکان نانوکپسولهکردن مواد روغنی و حساس را فراهم میکنند و باعث میشوند که تجزیهٔ شیمیایی این ترکیبات به تعویق افتد. همچنین، نانوامولسیونها حلالیت ترکیبات لیپیدی مانند کاروتنوئیدها و آنتیاکسیدانهای طبیعی را افزایش داده و در نتیجه قابلیت استفاده زیستی و جذب آنها در بدن بهبود مییابد.

یکی از ویژگیهای مهم نانوامولسیونها، قابلیت کنترل رهایش ترکیبات فعال از طریق محرکهای محیطی مانند حرارت، تغییر pH یا امواج صوتی است. این ویژگی به تولید مواد غذایی و نوشیدنیهایی کمک میکند که بتوانند رنگ، طعم و محتوای تغذیهای خود را متناسب با حس چشایی یا نیازهای سلامت افراد تنظیم کنند. همچنین، به دلیل پایداری بالاتر نسبت به سامانههایی مانند لیپوزومها و وزیکولها، نانوامولسیونها قابلیت جایگزینی این ساختارها را در محصولات غذایی و دارویی دارند.

علاوه بر کاربردهای غذایی، نانوامولسیونها در صنایع دارویی، آرایشی و بهداشتی نیز نقش مهمی دارند. آنها بهعنوان سامانههای انتقال دارو امکان رهایش کنترلشده داروها در پوست، هدفگیری دارو به بخشهای مشخص بدن، انتقال واکسنها و حمل ژنها را فراهم میکنند. همچنین، برای تحویل دارو یا پلاسمیدهای DNA از طریق پوست، کاربرد دارند. در فرمولاسیون عطرها و محصولات خوشبوکننده، نانوامولسیونها بهدلیل قابلیت رهایش مناسب، جایگزین مؤثری برای حاملهای سنتی هستند. در صنایع کشاورزی، آنها میتوانند حلالیت آفتکشهای غیرمحلول در آب را افزایش دهند و در صنایع شیمیایی بهعنوان محیط واکنش برای پلیمریزاسیون استفاده میشوند. این ویژگیها نشان میدهند که نانوامولسیونها سامانههای چندمنظوره و با قابلیت تنظیم بالا هستند.

۱۰. روشهای تعیین ویژگیهای نانوامولسیونها

برای بررسی ویژگیهای نانوامولسیونها، از روشهای آزمایشگاهی متعددی استفاده میشود که شامل تفکیک، تعیین ویژگیها و تصویرسازی است. در بسیاری از موارد، تشخیص نانوامولسیونها در ساختار مواد غذایی بدون جداسازی امکانپذیر نیست، بنابراین ابتدا با روشهای تجزیهای، این سامانهها از ماتریکس غذایی جدا میشوند. به دلیل ویژگیهای خاص نانوامولسیونها مانند اندازه کوچک و بار الکتریکی ذرات، از روشهای کروماتوگرافی غربال مولکولی و تبادل یونی برای جداسازی استفاده میشود.

برای تعیین ویژگیهای فیزیکی نانوامولسیونها، تکنیکهای متعددی بهکار میروند، از جمله پراکندگی دینامیکی نور (DLS) برای تعیین اندازه و توزیع اندازه ذرات، پتانسیل زتا برای بررسی پایداری، گرماسنجی افتراقی (DSC) برای بررسی رفتار حرارتی و پراش اشعه ایکس (XRD) برای بررسی ساختار بلوری. همچنین، روشهای میکروسکوپی امکان تصویرسازی مستقیم از نانوامولسیونها را فراهم میکنند. بسته به ویژگی ماتریکس نمونه، میتوان از میکروسکوپ الکترونی عبوری (TEM)، میکروسکوپ الکترونی روبشی (SEM) و میکروسکوپ نیروی اتمی (AFM) استفاده کرد تا اطلاعاتی دقیق درباره اندازه، شکل و تجمع ذرات به دست آید.

روشهای ترکیبی نیز کاربرد دارند: به عنوان مثال، HPLC برای تشخیص کمی ترکیبات فراسودمند، DLS برای تعیین اندازه هیدرودینامیکی ذرات، پتانسیل زتا برای بررسی پایداری و TEM برای تأیید اندازه و تصویرسازی ساختار نانوامولسیونها استفاده میشوند. این رویکردها امکان ارزیابی جامع و دقیق نانوامولسیونها را فراهم میکنند و به بهینهسازی فرایند تولید و کاربرد صنعتی آنها کمک میکنند.

۱۱. نتیجهگیری

نانوامولسیونها به دلیل ریز بودن قطرات، سطح ویژه بالا و پایداری سینتیکی طولانی، یکی از امیدبخشترین ساختارها برای افزایش حلالیت، ارزش زیستی و عملکرد ترکیبات آبگریز در مواد غذایی و دارویی هستند. استفاده از این سامانهها امکان یکپارچهسازی ترکیبات فراسودمند چربیدوست در شبکههای غذایی را فراهم میکند و ویژگیهای فیزیکی و زیستی آنها را بهبود میبخشد.

با این حال، کاربرد نانوامولسیونها در صنایع غذایی با چالشهایی همچون هزینه تولید، پیچیدگی فرایند، ارزیابی ویژگیهای نانوامولسیونها و مسائل سلامت و پذیرش مصرفکننده مواجه است. از این رو، تحقیقات مداوم برای بهینهسازی فرایند تولید، افزایش پایداری و توسعه کاربردهای صنعتی و غذایی نانوامولسیونها ضروری است. مطالعات اخیر در آزمایشگاه کلوئیدها و رئولوژی دانشگاههای معتبر، چشمانداز روشنی برای توسعه نانوامولسیونها ارائه میدهند و پیشبینی میشود که نتایج این پژوهشها در آینده نزدیک منتشر شود.

علاوه بر این، تحقیقات جدید نشان دادهاند که ترکیب نانوامولسیونها با فناوریهای هوشمند مانند رهایش هدفمند و حسگرهای زیستی میتواند افق جدیدی در توسعه غذاها، داروها و محصولات بهداشتی ایجاد کند و این سامانهها را به ابزار پیشرفتهای برای صنایع نوین تبدیل نماید.